Quel que soit le niveau de conception, d'application et de test de l'installation de climatisation liée à la salle blanche, si les travaux de construction dans la salle blanche ne sont pas effectués conformément aux normes de la salle blanche, il est très difficile d'obtenir la classe de nettoyage de la salle blanche. Il ne faut pas oublier que, par exemple, la contamination du produit ou de l'injecteur injecté directement dans le corps en milieu hospitalier entraînera définitivement la mort.

En plus de la température et de l'humidité, le contrôle de paramètres tels que la direction du flux d'air, la pression atmosphérique et les polluants vivants et inanimés est essentiel pour la salle blanche. De plus, la vapeur, l'air évacué, l'eau claire et l'air comprimé requis par les véhicules de production doivent être satisfaits.

Les polluants vivants et non vivants peuvent contaminer la pièce. C'est un fait peu connu que le plus grand polluant vivant est l'homme. En une minute, près de mille bactéries et champignons se propagent à partir de notre corps. Il doit être éliminé des micro-organismes, virus et bactéries présents dans l'air et dans l'eau.

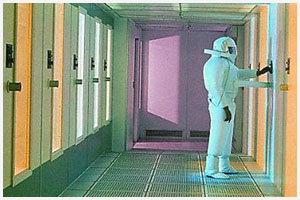

La présence de contaminants vivants tels que des micro-organismes et des bactéries est appelée stérile. La salle blanche est stérilisée à cent pour cent. Pour ce faire, il est nécessaire de réduire au maximum voire même zéro les polluants sur toutes les surfaces.Ces salles sont spécialement conçues et maintenues sous une pression constante et sont appelées salles blanches.

La norme ISO 14644 Cleanroom est conçue pour les salles blanches et les environnements contrôlés avec ces salles. La base de cette norme est la norme 209E. TS 11605 standard est le standard traduit par TSE et adapté aux conditions de notre pays. La norme ISO 14644 Cleanroom comprend quatre sujets principaux: champ d'application, recettes, classification et démonstration de la conformité.

Les procédures de contrôle permettant de surveiller et de documenter les performances des processus de production sont appelées validation. Le but de ce processus est de garder chaque étape des étapes de production sous contrôle. Des opérations de validation peuvent être effectuées pour les véhicules affectant la production ou utilisés en production. Dans ce cas, les spécifications, l'installation, les mesures et les performances des véhicules utilisés sont contrôlées. Des procédures de validation peuvent également être effectuées pour chaque produit fabriqué.

Il devrait y avoir des salles blanches dans les hôpitaux, les produits pharmaceutiques, les laboratoires et les secteurs de l'alimentation qui affectent la santé humaine en particulier et les producteurs sont responsables et la compatibilité de ces salles blanches avec les normes devrait être testée par des organisations neutres.

Mesure de particules, Mesure de pression différentielle, Mesure de température et d'humidité, Test de récupération, Calcul du débit d'air et du nombre de renouvellements d'air, Les tests d'étanchéité du filtre Hepa doivent être effectués par du personnel qualifié, sans erreur.

Incidents mortels à la suite d'erreurs de conception ou d'application à commettre dans des salles blanches conçues pour obtenir un produit stérile

Il est évident que cela se produira Le but des tests et contrôles effectués pendant la phase de conception et de mise en œuvre est de garantir que la conception et l'application sont de très haute qualité et d'éviter d'éventuelles erreurs.

Il ne faut pas oublier qu'avec la mise en œuvre de méthodes de contrôle similaires dans les projets CVC de confort et autres installations industrielles, les pertes matérielles et morales de l'employeur, du concepteur et des exécutants seront largement évitées et la qualité augmentera.

Pour plus d'informations, vous pouvez contacter notre équipe d'experts à partir de nos adresses et numéros de téléphone et obtenir des réponses à toutes vos questions.